Nature:史上最强粘合剂!

我们的电话、电脑、汽车、家具、鞋子、包装甚至墙壁都是用粘合剂粘在一起的。现代粘结剂是以牺牲环境保护为代价,实现高性能和低成本。每年有数百万吨被丢弃的胶粘剂树脂不能被化学降解,而是被机械碾碎,导致海洋微塑料问题。毒性也是一个值得关注的问题,例如,新建筑和家庭所用胶合板中的粘合剂会释放致癌甲醛。目前几乎所有的粘合剂都是从石油中提取的,且粘合作用是永久的,这阻碍了材料的回收与分离,并在垃圾填埋场中无法降解。当人们试图从石油原料转向可持续的生物质原料系统时,粘合剂的可选择性受到性能低、成本高、缺乏规模化应用的限制。近日,美国普渡大学 Jonathan J. Wilker课题组在Nature上发文,提出了一种原材料可持续的粘合剂,主要由环氧化大豆油、苹果酸和单宁酸制成,其性能可与目前的工业产品相媲美。从使用吹风机5min到在180℃烤箱中烘烤24小时,粘结缝可以在各种条件下固化,金属基材之间的粘合力可达到约18 MPa,在最好的情况下其性能超过了传统的环氧树脂,是现今最强的粘合剂。其所有成分都来源于生物质系统,成本低,且适用于大规模应用。

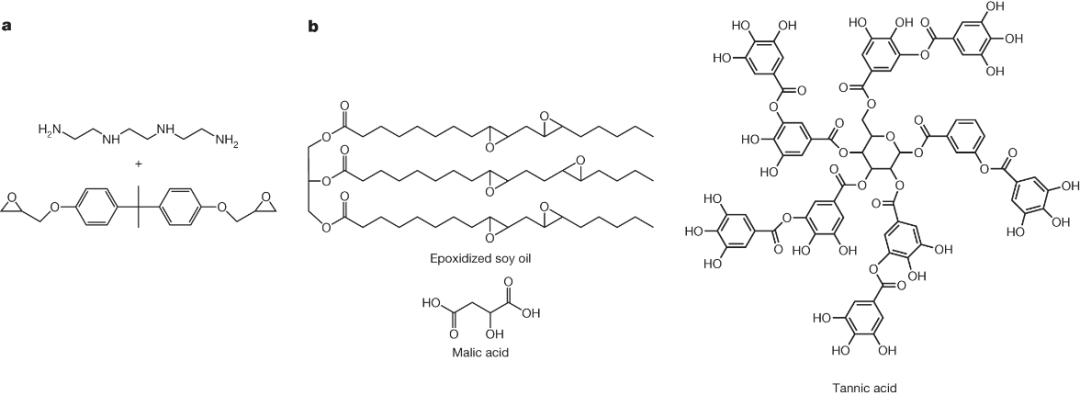

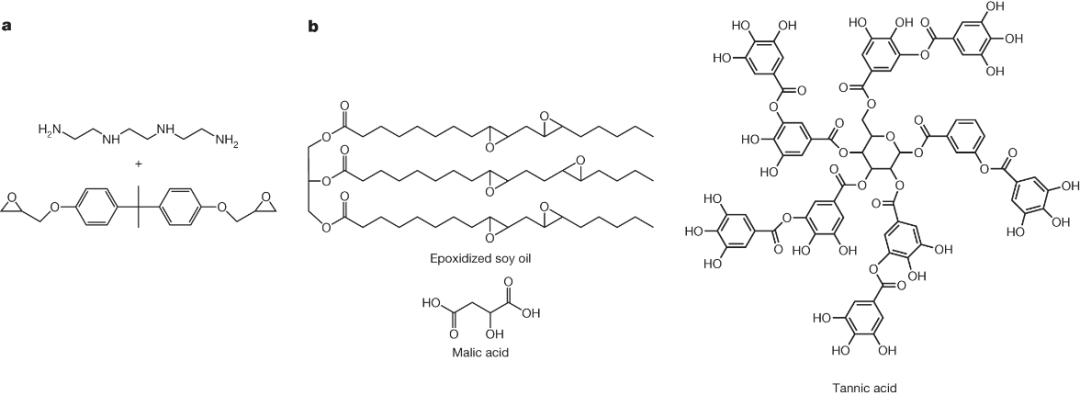

经典的环氧树脂由多功能含环氧化合物(如双酚A二缩水甘油酯醚)与多胺(包括三乙烯四胺)反应形成。在交联过程中亲核胺打开三元环氧环并生成C-N键。大豆油是可再生有机物的最广泛来源之一,用酸和过氧化氢进行简单反应,就能得到环氧大豆油。目前,环氧大豆油已大规模、低成本地用于聚氯乙烯(PVC)的塑化。

多胺与环氧大豆油反应只能得到粘性油,因此环氧大豆油不是双酚A二缩水甘油酯醚的最合适替代品。粘结剂体系原材料应满足的要求:(1)环氧大豆油;(2)打开环氧环的多功能亲核试剂;(3)类似儿茶酚的酚类化合物。基于原材料来源于自然、可大规模获得、成本低的前提条件,作者确定了苹果酸和单宁酸这另两种组分。

图1 粘结剂化学机理。(a)传统环氧树脂的两种成分;(b)环氧化大豆油、苹果酸和单宁酸三种组分反应生成高强度且可持续获得原材料的粘合剂。

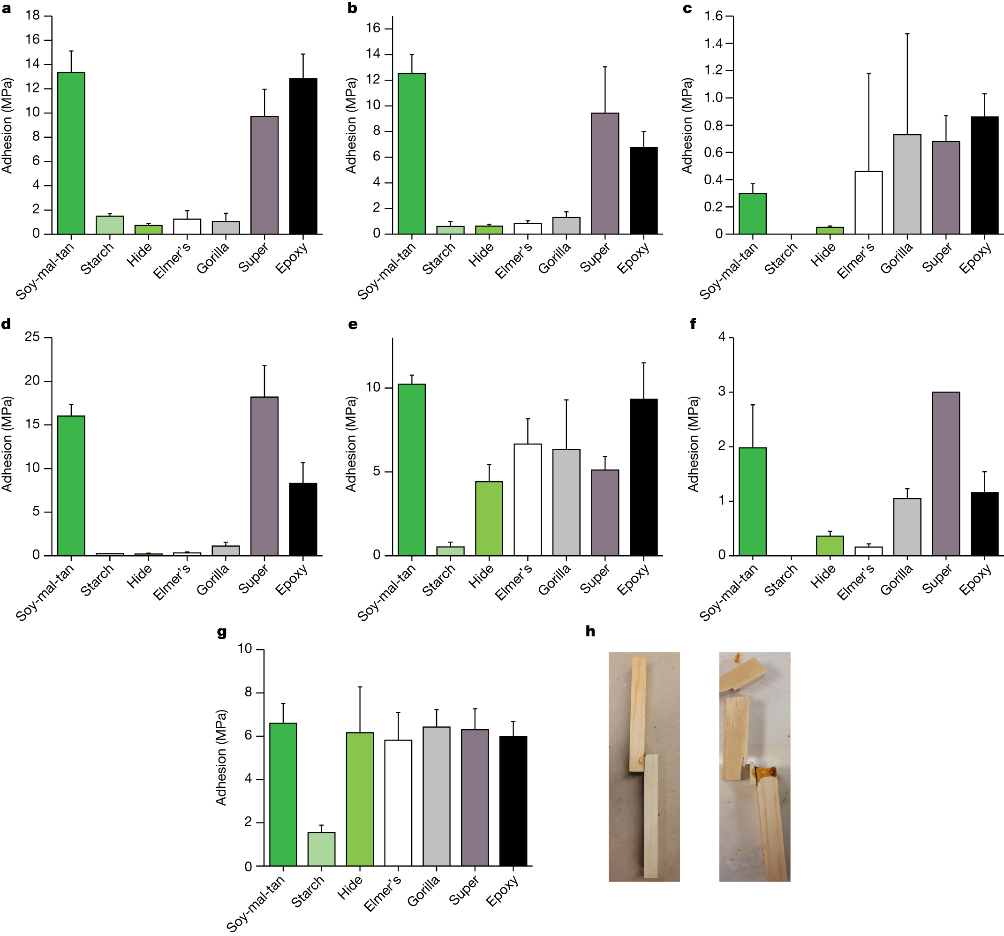

通过简单的混合和加热便能产生粘合剂。为了量化该粘合剂的性能,用铝基材和钢基材进行了黏附力测试,每个基材都经过抛光或喷砂处理。图2的结果表明,附着力能够达到结构强度(>1 MPa),范围从磨砂铝的10±1 MPa到抛光钢的16±1 MPa。抛光铝和喷砂钢都处于中间状态时,粘结力约为13 MPa。只有两种成分的对照粘结剂性能明显较弱或根本没有粘结力。环氧大豆油与苹果酸(无单宁酸)在1.9±0.4 MPa下粘附。苹果酸与单宁酸(不含环氧大豆油)形成坚硬的固体,没有任何结合能力。而环氧大豆油和单宁酸(不含苹果酸)不能固化成固体。

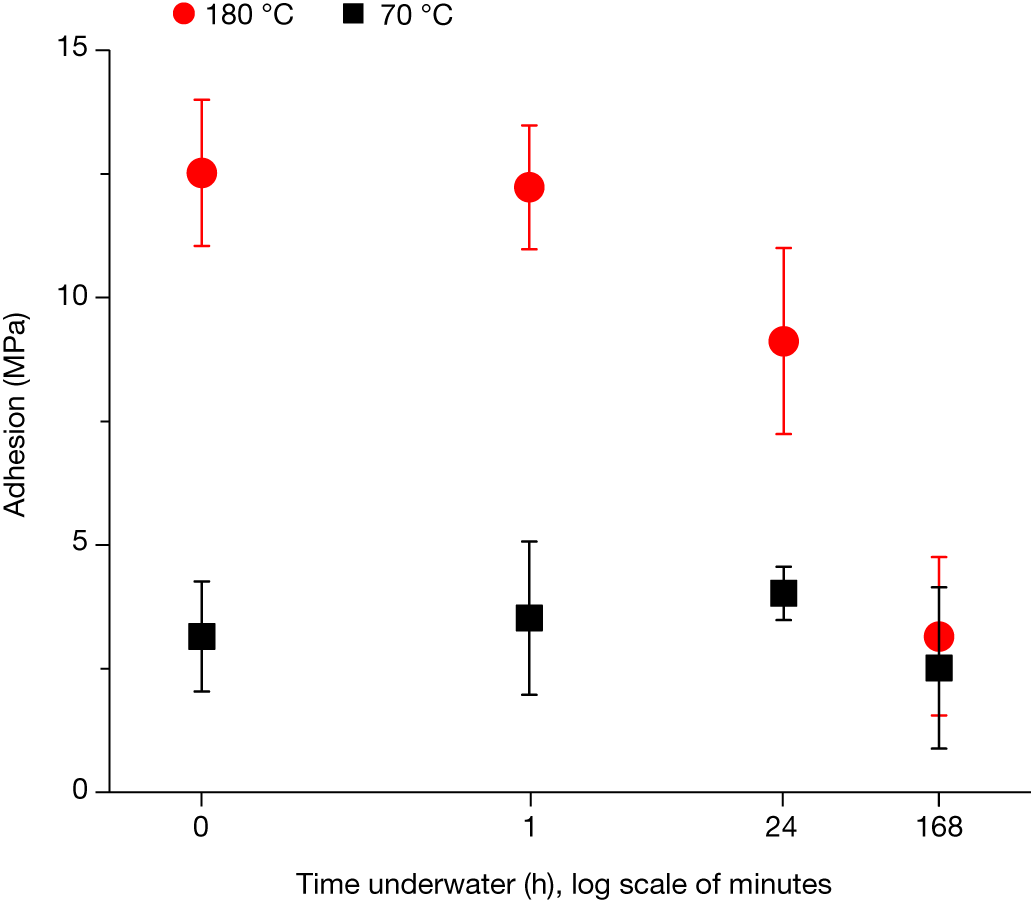

图2 原料可持续的粘结剂性能。(a – g)在喷砂钢(a)、抛光铝(b)、特氟龙(c)、抛光钢(d)、喷砂铝(e)、PVC (f)(强力胶条显示PVC基材断裂所需的力)和松木(g)上使用该粘结剂,并与常用粘合剂的性能作比较;(h)木材基材先于粘合作用失效之前断裂。作者使用了几种分析方法表征这种新型粘结剂内的化学键合机理。根据1H NMR谱图,与苹果酸反应后,环氧化大豆油中的初始环氧基团消失,与单宁酸反应后,环氧基团也有较小程度的消失(图3a)。酸滴定进一步证实了与苹果酸和单宁酸反应后环氧基的消耗(扩展数据图7)。在1H NMR谱中还可以看到醇(3.38 ppm)的出现,这是与亲核化合物开环反应的结果。苹果酸的1H NMR谱没有变化,表明存在的酸基是苹果酸与环氧树脂反应的酸基。13C核磁谱的微小变化表明环氧大豆油+苹果酸+单宁酸(约172.2 ppm)或环氧化土壤油+苹果酸(约172.5 ppm)(图3b)促使酸+环氧偶联反应。多个宽峰的存在表明形成了一个交联的非均一体系。综上所述,这些数据表明大豆油-苹果酸是一种广泛交联的基质,所有三种成分都参与共价键的形成:环氧大豆油和苹果酸通过脂肪酯键偶联在一起;苹果酸也能直接与单宁酸反应。目前,但不太突出的是,由单宁酸偶联到环氧大豆油的酯。图3 对原料可持续粘结剂的表征。DMSO-d6溶剂中3种组分、组合及最终粘合剂的1H NMR谱图(a)及13C核磁共振(b),以苹果酸二乙酯为酯参考;(c)羰基(C =O)区的红外光谱;(d)酸(CO-OH)区的红外光谱。虽然需要一定程度的防水性来确保产品在苛刻条件下的完整性,但当前工业粘合剂的耐水性阻碍了产品的脱粘、组件回收和垃圾填埋场的降解。为了探究这种新型粘结剂的防水性,对使用粘结剂的抛光铝基板进行更苛刻的测试:接触面积为1.2 × 1.2 cm2的粘结缝在空气中固化(70 ℃下24 h或180℃下6 h)后,在室温下用去离子水浸泡不同时间,然后测量粘结强度。从图4可以看出,浸泡24 h后,该粘结剂的粘合强度相当于干燥条件下的75-100%。即使在水下浸泡1周后,仍保持26% - 78%的粘结强度。在人工海水中进行了类似的实验,结果大致相似,但随着时间的推移,粘结损失的速度略快。通过去离子水和人工海水中的情况,发现盐在脱粘中的潜在作用很小,粘结剂的粘附力和耐水性优于传统的环氧树脂。图4原料可持续粘结剂的防水性。用粘合剂粘结面积为1.2 × 1.2 cm2的两个抛光铝基板,并在空气中70°C或180°C固化后浸入去离子水中,不同停留时间后取出样品,测量粘附力。小结:本文作者从生物质系统筛选了环氧大豆油、苹果酸和单宁酸三种原料,混合后在温和的加热条件下便能发生固化生成高强度粘合剂,且在苛刻的人造海水服役条件下仍保持强粘结力。尽管业界有向可持续材料发展的目标,但只有在低成本的驱动下才能实现。传统环氧树脂的成本约为每吨3880美元。散装制造聚氨酯粘合剂每吨成本约3,920美元。当按文中描述的比例生产时,环氧大豆油、苹果酸和单宁酸的原料成本约为每吨5150美元。该高性能粘结剂的原料易得,环保且加工工艺简单,当实现大规模生产后有望进一步降低生产成本,完成石油原料向生物质原料的迁移。相关工作以“Sustainably sourced components to generate high-strength adhesives”为题发表在顶刊Nature。

English

English