【LORD】优化热管理性能:电动车辆和电子产品热管理

缩小尺寸和提高功率等特性虽然可以提高产品的性价比,但也意味着热量的增加。电池的尺寸越小、功率越大,产生的热量便会越多,因此热管理材料便成为了生产高性能电池组的关键因素。

电动车辆,包括汽车、公交车、火车、非道路车辆、船舶和飞机,都是当下普遍使用的交通工具。原始设备制造商(OEM)希望在提高功率效率和行驶里程的同时,降低组件尺寸、质量和价格,以节约空间并降低成本。长行驶里程和/或高动力车辆需要更高功率密度的电气组件,例如电池、电机和发电机以及相关的功率电子器件。开发适用于电动车辆和其他应用的更高功率密度的电子设备的一个关键挑战在于,管理较小的大功率设备(如车载电池充电器、DC/DC转换器、电机及其逆变器)所产生的热量。经证明,导热灌封胶是快速有效地将热量从功率部件传导到散热基板的理想方法。使用热管理材料可以独特的方式将高热导率和低粘度相结合,从而最大程度降低温升,缩短达到稳定温度所需的时间,同时保持电绝缘特性。粘度指的是材料的流动阻力。低粘度或高流动性有助于应用内的空气置换,从而提高散热的速率。这些优点可提高效率,延长组件使用寿命,从而实现高性能充电器和功率电子器件。热管理已成为设计中不可忽视的因素。延长电池使用寿命,提高性能、促进安全使用、提升价值、都需要定制的热管理解决方案。成本导向型的热管理解决方案可优化流程,并提高产品性能。以下页面将介绍热管理材料及其应用。

热管理材料包括各种热传导材料,用于管理散热问题,并提高各种市场中产品功率密度的限制。

汽车、照明、能源、交通应用、笔记本电脑和智能手机、工业应用、微电子设备等。

产品:

灌封和封装:凝胶和硅脂,填缝剂和胶粘剂等。

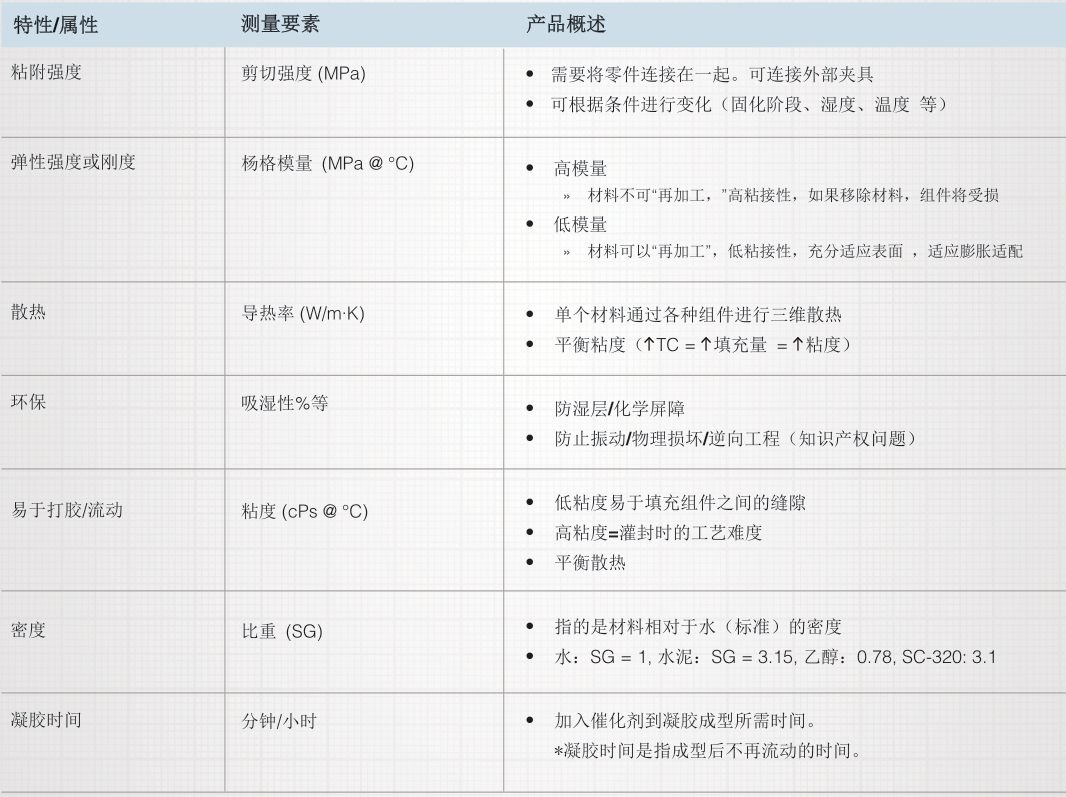

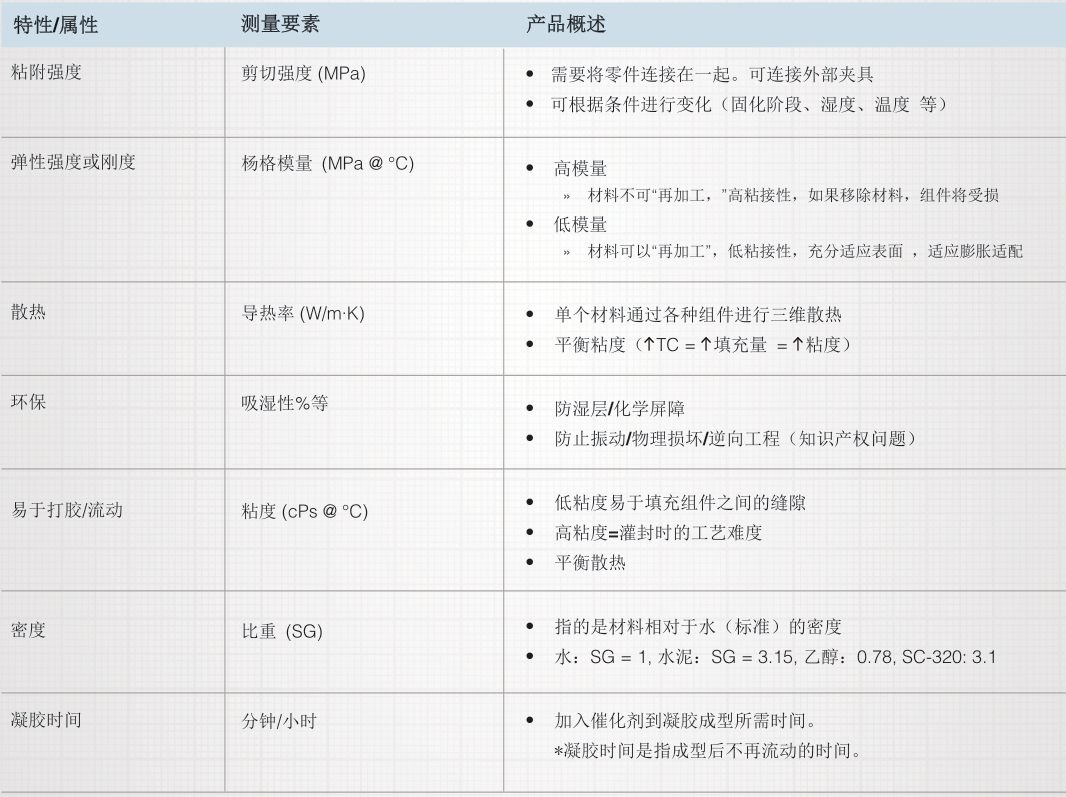

硅胶具有灵活的工作温度范围(-75°C至+200°C),是用途最广的化学品之一。相应的硅胶产品有助于保护易碎的电子组件和模块,其中耐高温性和永久的柔软性始终是优先考虑事项。硅胶由各种填充或未填充的铂金硫化或缩合聚合材料组成。硅胶自动评定为ULRTI 150等级,许多硅胶具有UL 94 V-0等级。聚氨酯在无需耐高温性的情况下十分有用。对于电子封装,聚氨酯可在低温应用中发挥最佳效果,其中压力敏感型电子设备需要具备防水性或防振性。低粘度的聚氨酯包括柔软的凝胶、半刚性的铸造材料,专为各种应用而定制。各种应用中的环氧树脂具有用途广泛、耐用、粘性、耐化学性和耐高温性。此外,从极其柔软到高刚度的铸造材料,灌注或未灌注,环氧树脂各不相同,但均具有导热性/导电性和阻燃性。丙烯酸胶粘剂主要用于粘结金属、复合材料和众多热塑性材料。它们几乎无需表面处理或底漆,并可在室温下固化。用于粘结装配件的丙烯酸具有抗冲击性、出色的低温和高温性能、理想的使用疲劳寿命和高结构强度。随着电池技术不断升级以提高能量密度、充电期间的热管理能力和放电过程对于优化性能至关重要。针对不同电池类型的兼容性和工艺定制化是关键要素。圆柱形电池通常需要胶粘剂或灌封胶。软包电池通常使用填缝剂。方形电池可使用胶粘剂、灌封胶或填缝剂三种类型胶粘剂。热量导致电机功率下降,使用寿命缩短。导热环氧树脂和硅胶灌封和封装胶有助于管理热量,提高功率密度,并延长电机使用寿命。研究表明,使用LORDCoolTherm® 材料时,温度最高可下降50°C、或者功率输出最高可提高30%。封装胶和填缝剂可提高电感器和变压器中的热流动、优化充电期间的性能并提高产品使用寿命。低粘度的封装胶易于流入细缝中、充分浸渍形状不规则的磁性组件,有助于置换空气并降低电感器的噪音。使用预先灌装的组件、填缝剂甚至可在组件与散热基板之间形成热界面。为了延长功率电子器件的使用寿命,需要保持低热阻,并防止组件受冲击、湿气和碎片的影响。低粘度、高导热性灌封和封装胶可提供稳固的热界面,并保护精密的电子组件。其他热界面材料-凝胶、硅脂、胶粘剂和填缝剂 - 不仅可提高散热,同时具有出色的隔绝效果和减振性。灌封和封装通常指外壳中含有电子设备的材料。成功应用灌封和封装产品需要平衡材料的各种性能。粘度是关键的考虑因素,因为高粘度产品难以涂敷,且无法与低粘度产品一样尽可能多的排除空气。热管理,结构装配件,阻燃性,提高可靠性和产品使用寿命,免受有害条件和环境的影响(示例:温度控制、减轻冲击和振动、音频阻尼、电气绝缘、防水和化学保护)。

灌封和封装材料可用于以下应用:车载充电器,逆变器,无线充电器垫,电池组,电子点火线圈和发动机控制模块,驾驶等级和车轮转速传感器,胎压传感器,照明镇流器和高压气体放电灯,电容器、开关、连接器和继电器,DC/DC转换器,发动机/传输控制器等。涂层材料可用于以下应用:盖封,电路板组件装配,电池组件,无线电板等。

填缝剂属于导热性材料,通过提高设备组件的稳定性、振动控制和电气绝缘功能管理不同或者凹凸不平的表面。新一代填缝剂适用于大剂量应用(升/组件vs毫升/组件)。胶粘剂可提高电子组件的强度,并具有导热性和高粘结强度。热管理,最终结构装配件的稳定性,振动保护,排热或导热,外观或设计吸引力,提高可靠性和产品使用寿命,免受有害条件和环境的影响(示例:温度控制、减轻冲击和振动、电气绝缘、水保护和化学保护)。

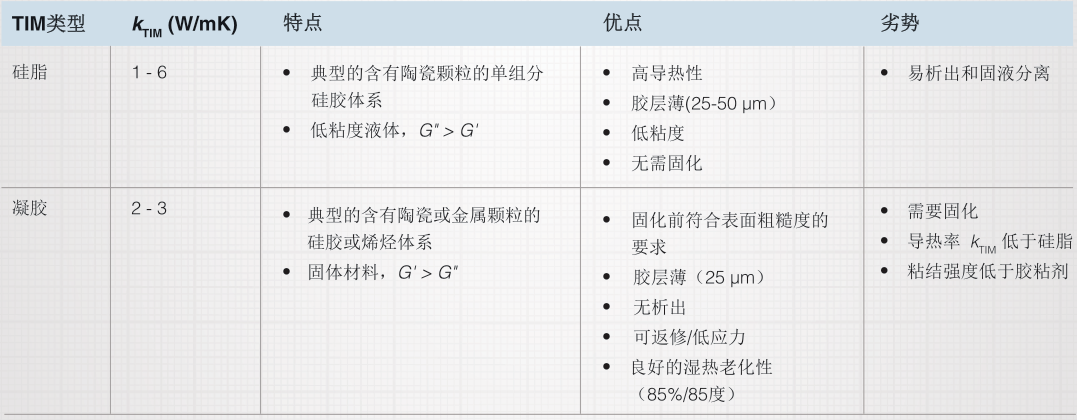

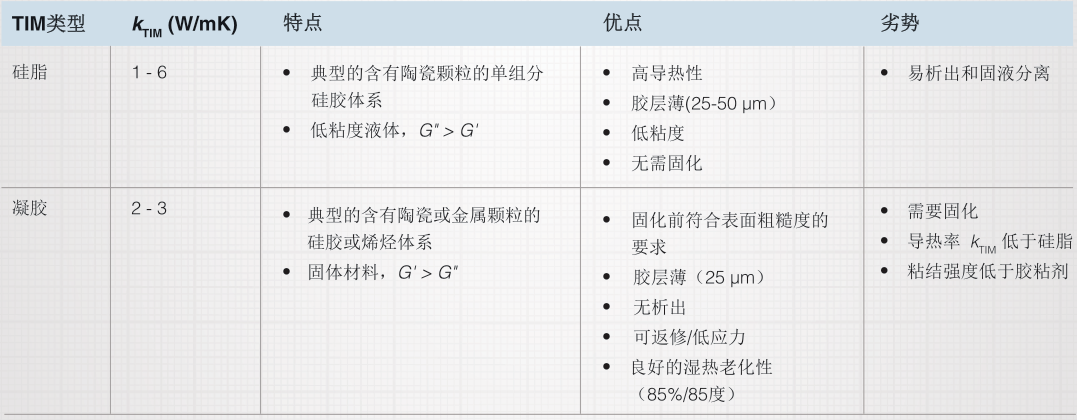

导热凝胶属于单组份硅胶界面材料,相比于目前其他的热界面材料,具有极低的热阻性。导热硅脂属于非反应性硅胶或聚醚材料,适用于后期需要从设备中拆除散热基板的应用。凝胶、硅脂等同样具有极低的热阻性。

开发专业的热管理解决方案需要充分了解首要需求和各种热管理材料的最佳应用。下一个热门的热管理解决方案是液态-注胶型填缝剂,它具有较低的界面阻力,任何形状均可应用,并可适应任何设计变化。此外,填缝剂的热性能与零件公差无关。

热管理解决方案应考虑以下因素:

导热性:热量通过受保护的材料以及提供保护(TIM)的材料的速率,计量单位为瓦特每米开尔文或W/(m·K);热阻:穿过热界面材料所测量的热流,而非单个材料的特性。相比同样导热率和厚度的导热垫,液态-注胶型填缝剂具有较低的热阻。这主要是由于填缝剂具有填充(微观层面上)粗糙相邻表面的能力,因此可显著降低界面热阻。填缝剂具有出色的热性能、易组装性、低应力、能形成大、可变的胶层和较低成本,因此是热管理材料的理想选择。计量-混合-注胶(MMD)系统用于从包装容器中打胶。由于大容量/高流速应用通常与LORD填缝剂材料相关,因此使用自动化MMD工艺,以尽可能减少材料浪费,缩短周期时间,并降低整体成本。

• 打胶前,通过机械搅拌和脱气处理,最大程度提高生产效率,对于胶筒,需要在包装前搅拌和手动脱气

• 节约成本:以成本/容积计算,散装胶粘剂成本低于胶筒,通常在1到4个财政季度即可获得投资回报,具体取决于生产量

本文来源:LORD,版权归原创作者及其公司所有,分享仅用于学习、交流,如有侵权请告知删除

English

English