胶粘剂在汽车滤清器中的应用

一、汽车滤清器用胶粘剂简述

1、汽车滤清器分类组成及粘接问题;

据公安部交管局统计,截至2016年底,全国机动车保有量达2.9亿辆,其中汽车1.94亿辆。据中国汽车工业协会数据统计,2016年全国汽车生销量均超过2800万辆。一台汽车通常需要四组滤清器:发动机空气滤清器、机油滤清器、燃油滤清器、空调器空气滤清器,即我们通常说的四滤。它们分别担负着发动机进气系统、润滑系统、燃油系统、空调系统中介质的过滤。而滤清器各组件需要用胶粘剂粘接起来,保证入气通道与出气通道完全被滤纸隔离,达到过滤介质中的杂质,保护发动机进气系统、润滑系统、燃油系统、空调系统的目的。有数据预测,至2020年我国车用滤器器市场需求将增加至11.6亿套,市值超过1000亿元。随着汽车市场的发展,型号种类越来越多,其中的滤清器也越来越多样化,有圆桶型、板块型、不规则型等等,货车大型车通常用圆桶型的,而轿车、SUV应用的通常是板块型的。汽车滤清器的粘接主要在滤纸折纸、牙脊胶线(固定牙型胶)、端盖粘接、滤纸合缝、密封圈粘接、边框粘接等等。

2、汽车滤清器用胶粘剂的主要类型及特点;

汽车滤清器用胶粘剂根据是否含有溶剂来分,有溶剂胶、无溶剂胶、热熔胶等等,根据主体成份来分可分为PU胶、PVC胶、EVA胶、PO胶、PA胶、环氧胶等等;根据用途分为端盖胶、滤芯胶、合缝胶、胶线胶、浇注成形胶等等。过去通用汽车滤清器胶粘剂主要有以PVC为主体的单组分滤芯胶,以聚氨酯为主体的双组分滤芯胶等。目前市场上用的滤清器胶较为复杂,有双组份PU胶、单组份PVC胶、EVA热熔胶、PA热熔胶、PO热熔胶、环氧胶、丙烯酸胶等等。热熔胶因为其100%固含量、没有溶剂、环保无毒、低气味、粘接力强、耐候性好、内聚强度高、快速固化、适合自动化等特点而广泛应用在滤清器各部件的粘接上。双组份PU胶粘剂因浇注方便,工艺简捷,无毒环保,可代替金属端盖,让滤清器更美观、更轻便,也广泛应用在滤清器各部件的粘接上。

3、汽车滤清器用胶粘剂的发展过程及未来方向;

随着中国汽车工业大发展,汽车滤清器用胶粘剂也随着发展起来了。随着中国汽车工业轻量化、降燥减振、低排放、低VOC、低气味等要求,汽车滤器用胶也随之有了一些新的特点与发展方向。从最初的单一产品发展为现在的丰富多样的产品线。从当初的有毒有害的溶剂胶为主的胶粘剂发展到今天以环保无毒的热熔胶、双组份PU胶为主。随着滤清器行业的发展,其滤清器胶粘剂在性能上,粘接强度越来越高,气味越来越低、操作越来越简便、固化越来越快速、更加适合自动化,还有更高的抗高温性能和更低的耐低温性能。以发泡聚氨酯(PU)弹性体为主的滤纸胶粘剂,可自身成型取代钢板端盖和端盖上的橡胶密封圈,与滤材合成一体。用注胶机注进模具生产的滤芯高度降低、轻便美观、过滤效率高、使用寿命长,成为轿车空气滤芯的主要形式,亦在微型车、客货车和轻型车中广泛使用。热熔熔,因为具有型保无毒、快速固化、粘接面广泛的特点,是滤清器行业用胶粘剂的发展方向。一些功能性滤清器胶粘剂也是未来的发展方向。

二、汽车滤清器生产工艺过程

汽车滤清器的生产厂家非常多,中国就有超过1000家工厂,其生产工艺也是千差万别的。虽然 汽车滤清器形状、材料、组成是多样的,但其基本结构却是相似的,都有滤芯和框架。下面就空气滤清器生产工艺和机油滤清器的生产工艺通过图示的方法进行说明。

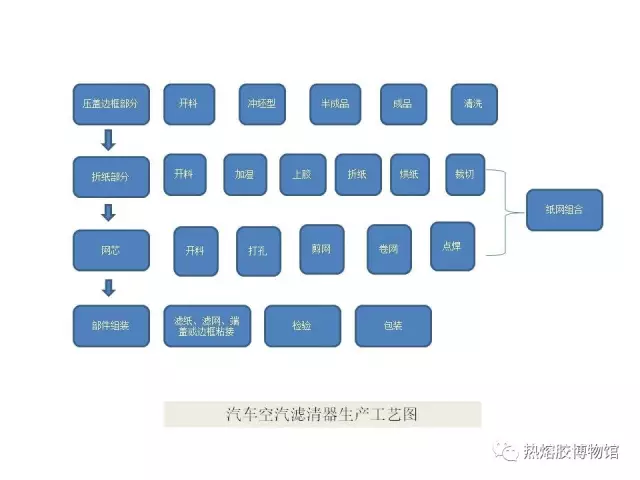

1、空气滤器清生产工艺图

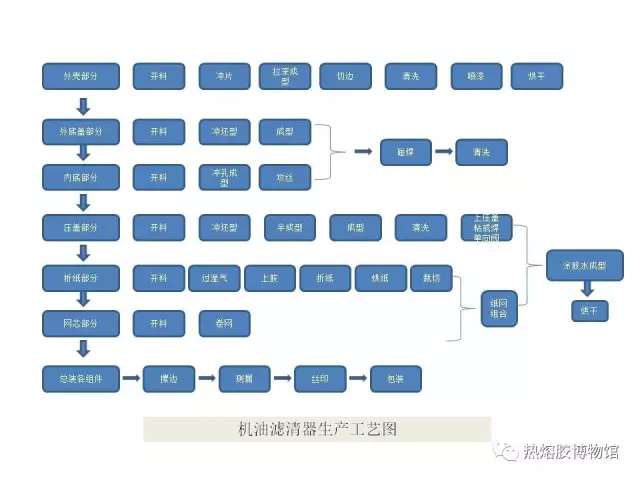

2、机油滤清器生产工艺图

三、应用举例:

1、端盖的粘合:

金属端盖或塑料端盖与滤芯之间的粘合,空气滤中通常采用PVC热固化胶粘剂,适合自动化生产,参热到180度10min即可固化;或者PU微发泡胶粘剂,这种胶粘剂由两组成份根据一定的配比使用,A组分为聚醚(发泡剂),B组分为液化MDI,A;B质量比为8:1或6:1,与客户及产品的要求有关。要求胶具有很好的流动性,粘接强度足够,胶液中无气泡,耐介质。燃油滤和机油滤过去多采用PVC热固化胶粘剂粘接,也用到双组份PU胶或环氧胶,或者用PA热熔胶。

2、端盖、边框浇注成型:

在空气滤清器中,日系车等车型端盖、边框直接用PU胶浇注成型,这种胶粘剂也由两组成份根据一定的配比使用,A组分为聚醚(发泡剂),B组分为液化MDI,A、B质量比为100:35。这样,就不用铁盖、塑胶盖以及密封圈等。要求抗振动,无脆裂现象,密封性能好,固化后几何形状无变化,软硬度适中,表面光滑,无毒害。而在燃/机油滤芯中,有用PA聚氨酯热熔胶浇注成形,代替了金属盖、密封圈和PVC热固化端盖胶。

3、滤芯粘接:

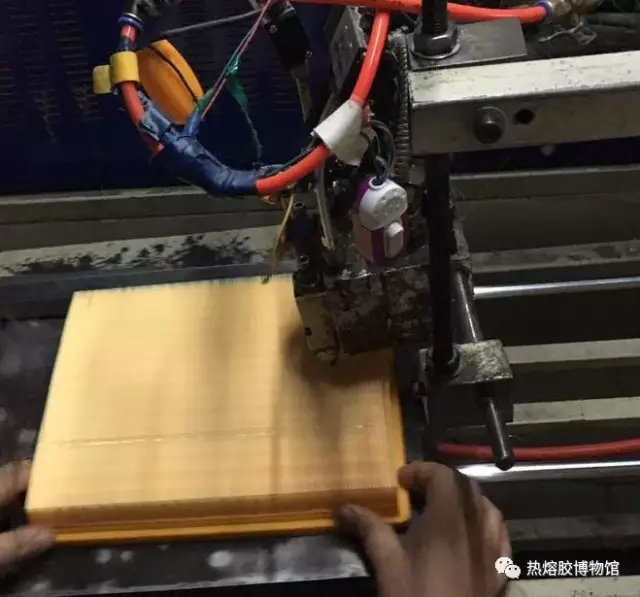

滤芯的制作是先把滤纸过湿气(北方)软化,两端通过热熔胶机的喷枪喷胶到纸的两端,再折纸,粘接密封。滤纸与滤纸粘接,要求胶流淌性好,渗透至纤维中,粘接牢固,密封性好,无泄漏,固化后两端光滑,灰尘不容易积存,弹性好,耐振,无脆裂。根据不同车型的要求,可能是EVA热熔胶,PO热熔胶,也可能是PA热熔胶,有较高抗高温要求的用PA热熔胶。

4、粘接合缝:

滤纸未端合缝粘合,滤纸与滤纸之间接缝的粘接,通常用EVA热熔胶、PO热熔胶、PA热熔胶,空滤的滤纸接缝常用EVA或PO热熔胶,而油滤中的滤芯接缝现在多用PA聚氨酯热熔胶粘接,过去多用金属夹条连接密封。PA胶有非常好的耐高温、耐介质的能力。

5、空滤加固背脊胶线:

小轿车、SUV等小型车的滤清器,为了加固牙型滤芯,把滤芯上纵向打上数条胶线,以把牙型滤纸连接起来,形成一个牢固的整体。这个胶线,现在绝大多数用热熔胶,有EVA热熔胶、PA热熔胶,过去还用过环氧树脂胶。要求胶具有一定的硬度,使滤清器坚挺,也要有一定的柔性,即使在较低温度下,胶线不能发脆断裂。

6、橡胶圈与金属盖的粘接:

在较大型的空气清器中,滤清器的端盖是金属的,金属盖外面需要一个橡胶密封圈,这个密封圈与金属盖的粘接通常用β氢基-丙烯酸酯胶,如1495、495等,也有用EVA热熔胶粘接的。要求粘接牢固,耐挤压,抗冲击。

7、空调滤清器封边胶:

空调滤清器边框封条粘接,封边条通过滚轮后,热熔胶机的枪头均匀刮胶,之后,人工把封边条粘贴到滤芯的四周,以完成粘接密封。空调滤清器封边胶多数是EVA热熔胶,要求流动性好,粘接强度高,耐低温性能优良。也有一些厂商用手动热熔胶枪熔热熔胶棒,把胶涂在封边条上,再贴到滤芯上。

四、涂胶工艺介绍:

1、几种胶的涂胶工艺:

EVA热熔胶加入到热熔胶的胶箱里,加入的量要超过胶箱的一半,开启热熔胶机加热开关,设定胶箱温度、胶管温度、喷枪头温度为150度、140度、130度,待胶完全熔融后,开启折纸喷胶生产线,胶液经热熔胶保温管传送到喷胶枪头,定量喷在移动的滤纸上(速度不同厂家不同),形成粗细均匀的胶线,生产线折纸粘接,完成了折纸喷胶密封作业。热熔胶开放时间几秒钟,热熔胶的软化点通常是115度,175度的熔融粘度为11000CPS,耐高温要求为接粘好的滤芯在80度24小时不形变,胶线没有位移下沉。

PA热熔胶的涂胶工艺与EVA热熔胶类似,也是通过热熔胶机加热,只是熔、涂胶温度会更高一些,熔化温度有的达到240度,用于空滤加固背脊胶线,胶的粘度值会更高,不但要很好的粘接,还要不下沉、不发脆。

双组份PU发泡胶的浇注成形工艺:A(聚醚)料100份、B(液态MDI)料35份,经过泵注入到密封的混料室中混合均匀,然后用泵输出一定量(由电脑控制其泵的转数)胶液到模具中,30秒后安上纸芯,气缸压合6分钟,后发泡粘接完成。此浇注成形过程是用一整套自动生产设备的。发泡成形后的PU边框的邵氏硬度为20~30度,B料比例太大,就会显到过硬,而A料比例太大,内部结构太松,强度不够。

2 涂胶过程中易出现的问题、原因及解决方法;

粘接问题 | 原因分析 | 解决方法 |

开胶 | 涂胶量不足; 固化太快,形成假粘现象 | 增加涂胶量,增加上胶温度,换固化慢的胶 |

密封效果不好,漏气 | 热熔胶下沉,熔融粘度太低 PU胶填料太多 | 降低上胶温度或者换更高粘度的胶,减少填料使用 |

胶线发脆断裂 | 胶的柔软性不好 | 换柔韧性更好的热熔胶 |

裁剪时粘刀 | 胶的固化时间太慢 | 加降温措施,降低上胶温度,换固化速度更快的胶 |

产品堆放后相粘连 | 胶的固化时间太慢 | 加降温措施,降低上胶温度,换固化速度更快的胶 |

刺激性气味太大 | 为胶产品气味 | 换胶 |

PU胶浇注边框有气泡 | 胶内气体没有排出 | 在模具上加排气孔 |

PU胶浇注边框分层 | 滤芯没有在30秒内安装 | 调快安装滤芯速度 |

PU胶浇注边框太硬 | B料比例少了 | 增加B料比例 |

油滤、燃油滤、空滤

双组份PU胶浇注成型机

双组份PU胶粘接端盖

空滤加固背脊胶线

上胶折纸工艺

空调滤清器粘贴封边条

作者言:此文是应《汽车胶粘剂与密封剂应用手册》编委会之约而写,写作得到了车用滤清器委员会及汽车滤清器同仁的大力支持,鉴于本人的水平和专业知识限制,其中定有不少错误和考虑不周全的地方,希望通过发布此文能引起业内专家的赐教和指正。“胶粘剂在汽车滤清器中的应用”是一个不错的课题,作者曾走访四十多家滤清器客户,与滤清器厂家的技术生产人员进行深入交流,以完成本篇文章,也希望业内同仁与我一起共同努力深入研究,总结滤清器用胶经验,以指导滤清器的生产制造,提升中国制造的整体水平。真诚感谢!

(作者简介:王贤胜,中国首家热熔胶博物馆-成铭热熔胶博物馆创始人、馆长,东莞市成铭胶粘剂有限公司创始人之一,高埗镇文联副主席,《成铭通讯》主编,《粘接》、《生活用纸》等多家杂志特约撰稿人,《卫生用品》杂志特约评论员。)

English

English